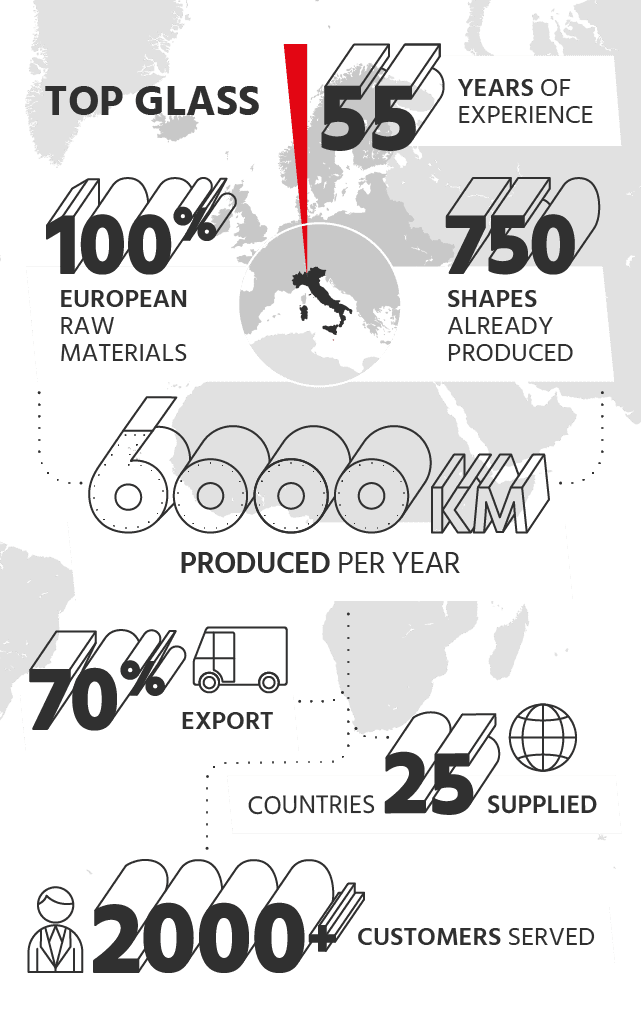

Top Glass wurde 1963 in Mailand gegründet und hat seit jeher intern technologisches Know-how für die Produktion von Verbundprofilen entwickelt.

Anfang der 60er-Jahre erreichten die ersten amerikanischen Produkte den europäischen Markt, die mit dem Strangziehverfahren (Pultrusionsverfahren) hergestellt wurden. Die Technologie war zu Beginn noch unausgereift, daher musste das Herstellungsverfahren noch besser verstanden und weiterentwickelt werden, um eine Produktion auf industrieller Ebene zu ermöglichen.

So kam es dazu, dass Top Glas seine erste Herausforderung wahrnahm und meisterte, indem es die ersten Maschinen für das Strangziehverfahren in Europa intern entwickelte und herstellte. Top Glass machte Leidenschaft und Beharrlichkeit damals zu den Grundwerten, die das Unternehmen heute noch leiten.

Seit jenem Moment wurde die Herstellung aufgenommen, die weltweit sofort für ein Alleinstellungsmerkmal bekannt und geschätzt wurde: Ständige Entschlossenheit zur Innovation.

Eine Werkstatt für die Herstellung von Vorrichtungen wurde errichtet und es wurden die Zentrifugation für die Herstellung von Rohren aus Glasfaser sowie die Produktionsanlagen für die Pultrusion mit thermoplastischer Matte und Pullwinding eingerichtet. Für alle Fortschritte, war das unternehmenseigene Zentrum für Forschung und Entwicklung zuständig.

Seit mehr als 30 Jahren sind die Produktionsanlagen und die Technologie von Top Glass international für die hohe Qualität sowie für die hohe Produktivität bekannt.